LQS – forbedrer kvaliteten på Geomembran-prosjekter

Mange er uvitende om hvordan Leister Quality System (LQS) kan forbedre kvaliteten på geomembraninstallasjonsprosjekter. Les denne artikkelen for å finne ut mer om den.

Finn ut hvor Leister LQS kan hjelpe deg.

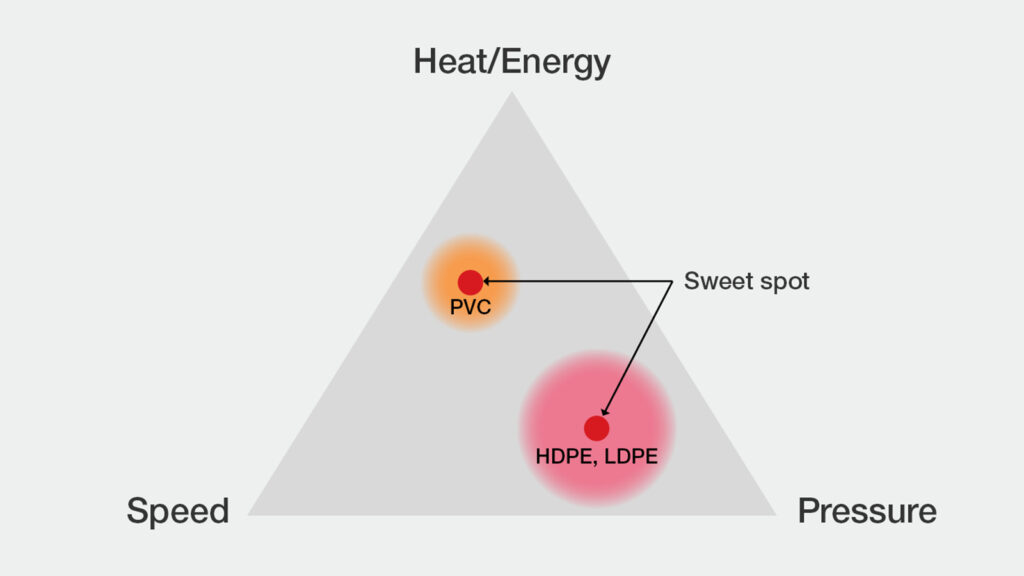

For å se hvordan LQS kan hjelpe deg, må det først forstås at all plastsveising er en kombinasjon av tre parametere.

- Varme/energi

- Hastighet/tid

- Trykk

Men det er ikke nok å bare vite det. Hvert materiale har sitt eget spesifikke sveisevindu. Disse sveisevinduene er spesifikke for hver type materiale og valg av sveiseautomat. Verdiene kan defineres på forhånd ved å utføre prøvesveising. Etter denne prøvesveisen kjenner du til sveisevinduet til materialene som skal sveises.

LQS lar deg dokumentere og registrere disse tre kritiske sveiseparametrene kontinuerlig. Dette sikrer at sveiseparametrene som brukes under testsveisen opprettholdes gjennom hele prosjektet.

I Tyskland har denne teknologien vært i bruk i mange år nå, og det har blitt godt dokumentert at sveisekvaliteten på slike prosjekter er av høyeste standard.

Andre bransjer som luftfart og legemiddelindustrien har vist oss at vi gjennom pålitelig kvalitetsdokumentasjon kan lære mye om hva vi har gjort tidligere og hva vi kan forbedre for fremtiden.

Så hvorfor er denne teknologien ikke standard i geomembranindustrien?

Ved å bruke slik teknologi kan vi forbedre kvaliteten på prosjektene i fremtiden. For å hjelpe oss med å forstå hvorfor dette er så viktig, er det nødvendig å forstå sveiseprosessen mer detaljert. Sveisevinduet kan illustreres i følgende diagram for å hjelpe oss med å forstå de forskjellige materialene.

Som man kan se er sveisevinduet ganske stort, og det er ikke nok å bare finne oss et sted i sveisevinduet. Vi må sikte mot «the sweet spot» inne i sveisevinduet.

Hvorfor trenger vi å finne «the sweet spot»?

Ganske enkelt fordi når materialet er sveiset i «sweet spot» vil materialet bli sveiset og opprettholde de viktige egenskapene til materialet.

La oss se nærmere på HDPE

Alle har sett et stykke HDPE materialet som er ikke sveiset bli satt gjennom en strekk-test i et tensiometer. Normalt viser prøven tegn på tøyning som vist på bildet 1 nedenfor. Dette er kvaliteter i materialet vi ønsker og trenger for å sikre langvarig holdbarhet.

Men når vi tester sveisede prøver i en strekktest (to emner sveiset sammen) på tensiometeret, hvor ofte ser vi fortsatt nakken som på bilde 3? Det vi ofte ser er et rent brudd utenfor sveisen, som på bildet 2 ovenfor. Teknisk sett passerte denne sveisede prøven kravene slik vi kjenner dem, men vi ser ikke noe nakke.

Ville det ikke vært bedre om vi kunne oppfylle kravene og fortsatt opprettholde den ønskelige egenskapen til materialet? Med et resultat som på bildet 3 over?

Begge sveisene i bilde 2 og 3 er laget i sveisevinduet vårt. Men sveisingen i bilde 3 var inne i «the sweet spot». Dette gjør det mulig for membranen å holde noen veldig viktige egenskaper, for eksempel evnen til å strekke seg. Og det er her den store fordelen med elektronisk dataregistrering er å finne.

Europeiske erfaringer har vist at ved bruk av denne teknologien kan det føre til store forbedringer i den generelle kvaliteten på sveisen. Det har til og med blitt anerkjent i studier som viser at null lekkasjer er mulige og ikke bare en drøm – Müller and Wöhlecke (2017)

Produktivitet fremfor kvalitet?

Et av hovedproblemene som finnes er drivkraften for produktivitet fremfor kvalitet. Dette fører til tiltak som igjen ikke er gunstige for sveiseprosessen. Installatøren står overfor det faktum at jo raskere materialet blir installert, jo raskere kan de gå videre til neste jobb. Dette fører til utfordringer med sveiseparametrene. Et annet problem er mangelen på godt trente sveiseteknikere. Dette er gode grunner til at vi skal bruke et dataopptakssystem som LQS for å hjelpe oss med å spore og opprettholde konsistensen av de tre sveiseparametrene. LQS hjelper oss med å opprettholde kvaliteten, og forbedrer effektiviteten samtidig. Hvis du forhindrer kvalitetsproblemer, kaster du ikke bort tid på å fikse dem.

Sveising ved maksimale temperaturer

Et annet vanlig problem er å kjøre sveiseprosessen ved den maksimale temperaturen som maskinen tillater. Dette resulterer i en nedbrytning av de fysiske egenskapene i plasten som er sveiset. Et godt eksempel er bilde 2, hvor du kan se at sveisen fortsatt oppfyller standardkravene, men noen viktige egenskaper har gått tapt. Ofte ser vi utførte sveiser som er laget med for mye varme. Disse sveisene bryter rett utenfor sveisen. Materialet mister evnen til å nakke eller strekke seg hvis det har blitt utsatt for for mye varme. I noen tilfeller fall hører vi at sveisene ryker rett utenfor sveisen, 3 til 8 år etter installasjon, slik at membranen ikke klarer å utføre sin primære rolle som sperre.

Hvordan angir du de riktige innstillingene for sveisetrykk?

Trykkinnstillingen på mange Geo-sveisemaskiner er mildt sagt et gjetningsspill, men nok en gang er dette en kritisk setting som spiller en mye større rolle i sveisens kvalitet enn de fleste er villige til å erkjenne. Ikke nok trykk resulterer i dårlig binding av materialene. For mye sveisetrykk betyr at det mykgjorte materialet bare blir presset bort for å skape det vi kaller kaldsveis. Den kalde sveisen vil også være utenfor «the sweet spot»i sveisevinduet vårt.

Så hvorfor har ikke så mange maskiner muligheten til å vise det faktiske sveisetrykket?

Maskiner må oppfylle visse standarder, men likevel ser vi ikke krav til toleransegrenser, kalibreringsstandarder eller krav om «closed loop» systemer. LQS-maskiner oppfyller imidlertid alle kravene ovenfor. Tenk deg om det ikke var noen sikkerhetsstandarder for biler som kjører på våre offentlige veier?

Ved å ha et system som holder orden på de ideelle sveiseparametrene, vil vi være et stort skritt nærmere å sikre at forholdene er riktige for at god sveising skal finne sted. Slike systemer kan også settes opp slik at de inkluderer minimums- og maksimumstoleranser for de tre kritiske parametrene. LQS gjør det også mulig å kontinuerlig vise spenningen. Spenningssvingninger og kabelkvalitet er også en stor årsak til problemer når det gjelder å sikre stabil ytelse til sveiseutstyret.

Alt dette setter deretter scenen for «Smart Destructive Testing» som deretter kan implementeres sammen med de registrerte dataene for å fastslå, når og hvor testing skal utføres. Det ville da være mye lettere for en inspektør å avgjøre fra de registrerte dataene hvor potensielle problemer kan finnes. Brukt riktig kan denne teknologien legge grunnlaget for hvordan sveising og destruktiv testing kan utføres i fremtiden. I noen land er det vanlig at inspektøren undersøker sveisedataene for å bestemme hvor de destruktive testene skal tas fra. Vi er overbevist om at vårt mål bør være å forbedre sveisekvaliteten. Vi kjenner alle til uttrykket «kjedet er bare er så godt som det svakeste leddet». Nå er det svakeste leddet sveisingen. Teknologien er tilgjengelig for å hjelpe oss med å forbedre sveisingen, hvorfor drar vi ikke full nytte av den? I fremtiden planlegger vi også å innlemme annet «Smart Welding and Testing equipment» som «Smart Extruders» og «Smart Tensiometers». Dette utstyret vil også registrere og dokumentere relevante parametere for datainnsamling og kvalitetskontroll, og vil automatisk matche testresultatene med sveisedata, noe som gjør dokumentasjonen enda mer fullstendig.

Noen spørsmål?

Hvis du har spørsmål eller trenger råd, kan du kontakte oss for mer informasjon.